Основные преимущества

- 7 years ago.

Основные преимущества программного обеспечения myCNC

Поэтому, сравнивая системы ЧПУ, необходимо говорить о различных дополнительных возможностях, которые присутствуют в системе управления ЧПУ. Хотя эти дополнительные функции часто являются необязательными, их наличие позволяет повысить производительность, повысить точность и качество резки, сократить время простоя станка, повысить удобство использования и снизить требования к обучению персонала, работающего на станке.

В этой статье рассматривается ряд подобных преимуществ и возможностей программного обеспечения myCNC по сравнению с другими популярными системами управления ЧПУ.

Тангенциальная резка

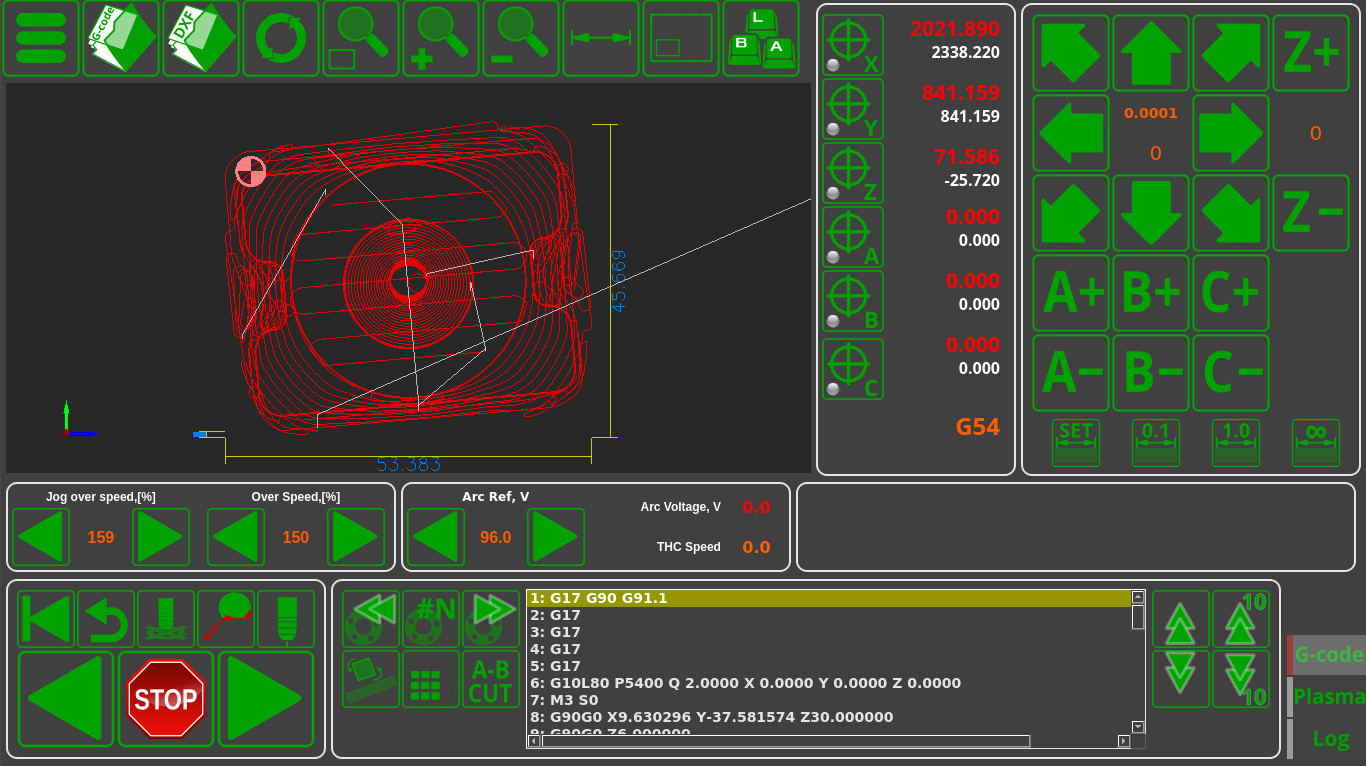

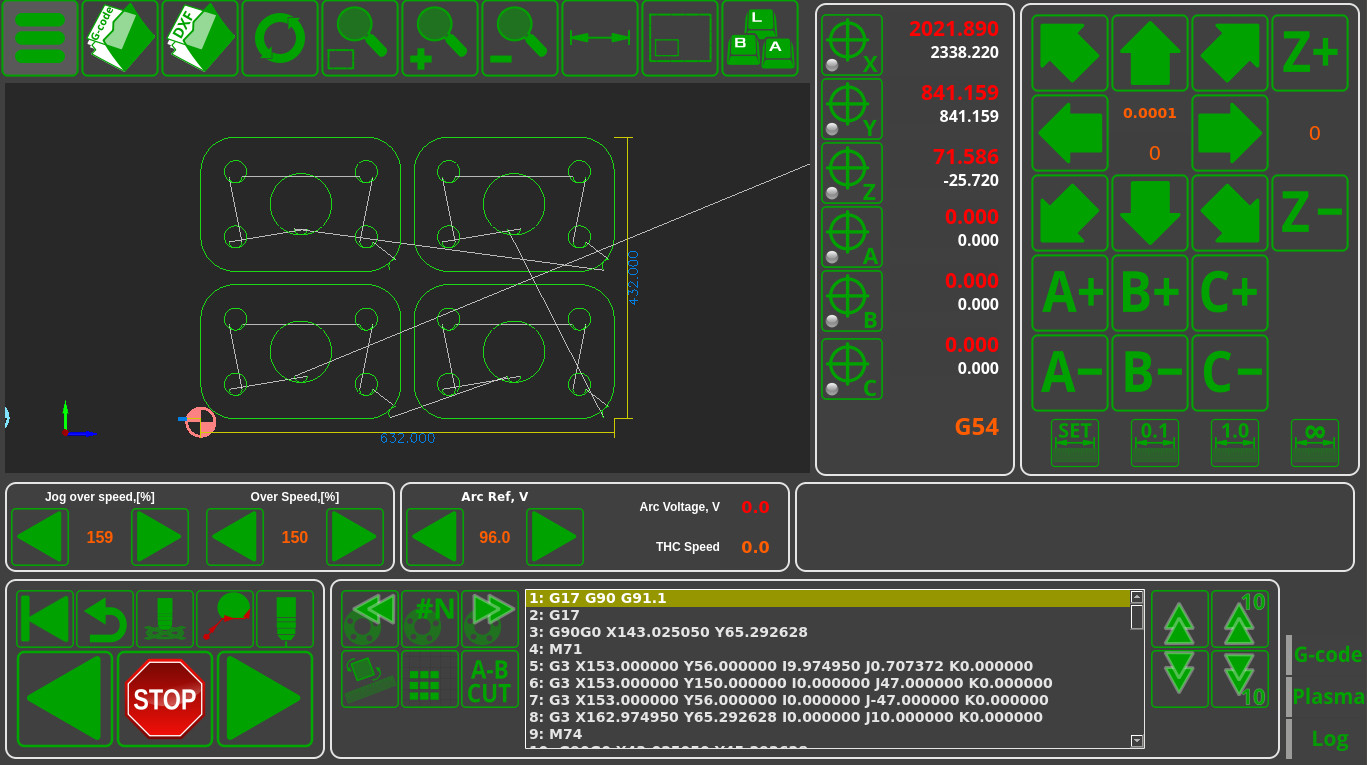

Импорт и преобразование файлов DXF в G-код

Результаты работы системы с таким импортированным файлом DXF, библиотечными частями или умножением частей сохраняются как файлы G-кода. Поэтому программное обеспечение myCNC можно использовать со сторонними системами управления ЧПУ для подготовки необходимых команд G-кода.

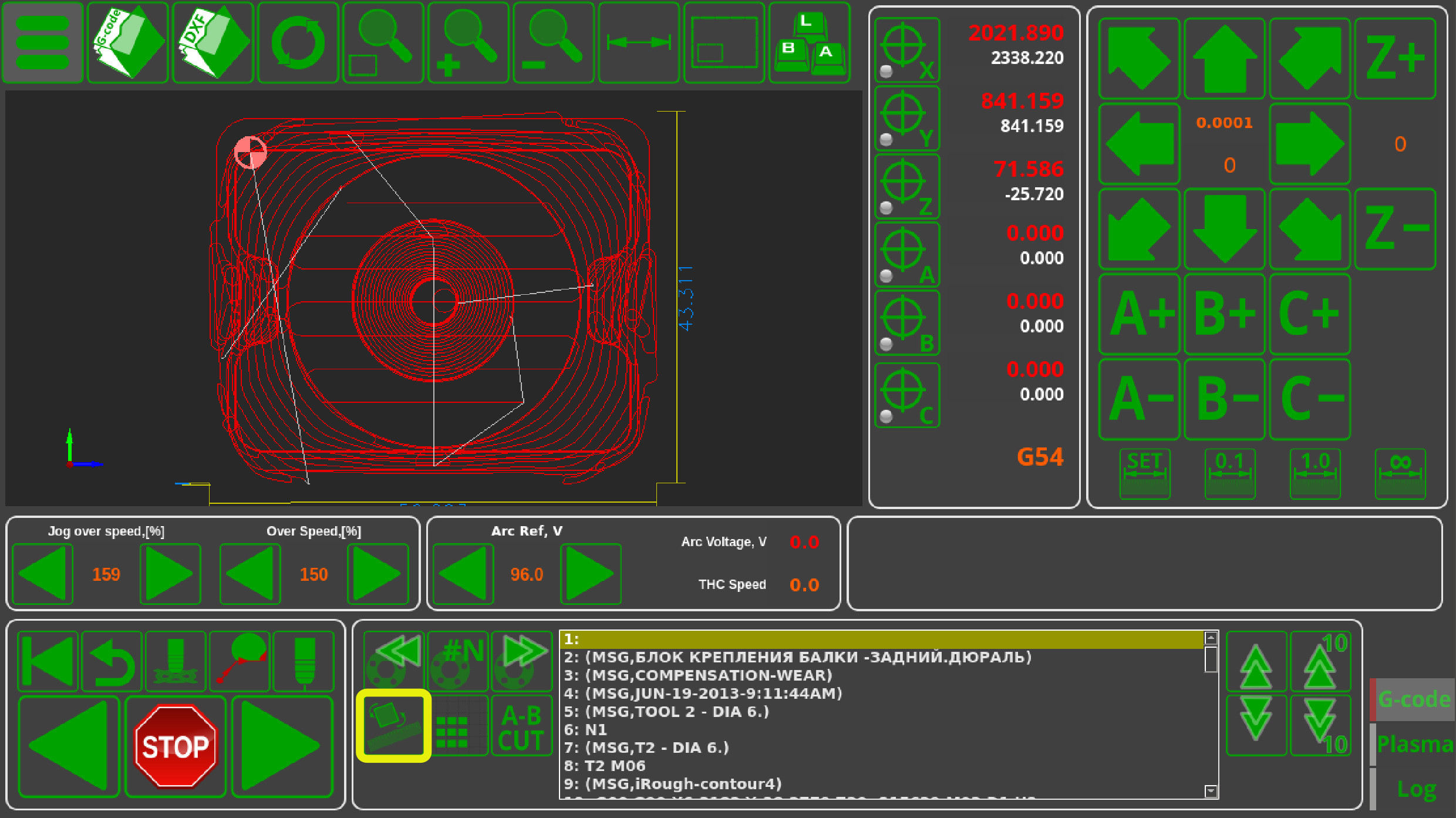

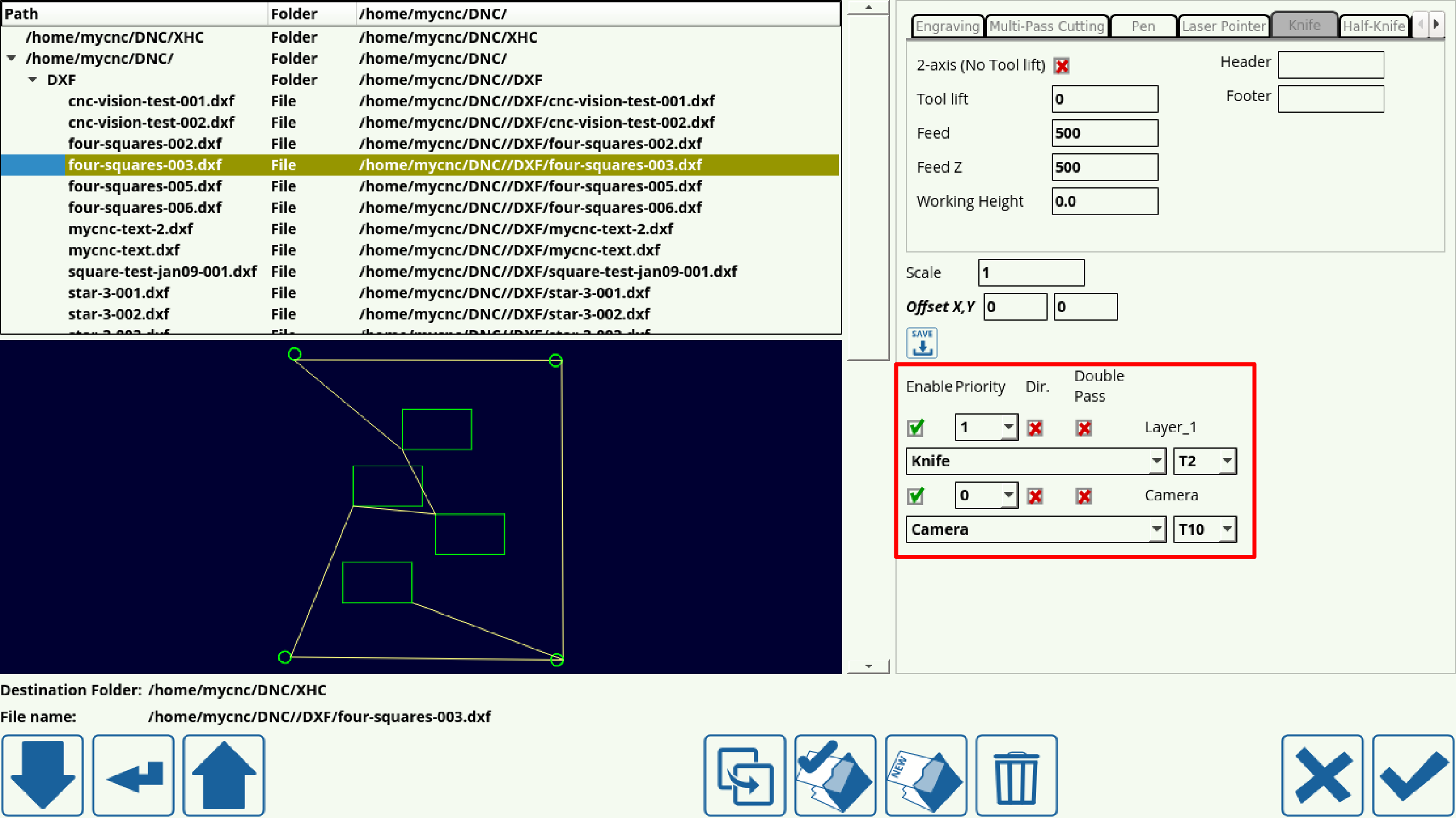

Использование различных инструментов в одном файле

myCNC позволяет пользователю назначать разные инструменты различным слоям (в файлах DXF) или цветам (файлы HPGL). Это означает, что после импорта файла он автоматически вставит все необходимые макросы смены инструмента. Это также позволяет легко использовать ряд инструментов, для которых требуются возможности тангенциальной резки (тангенциальный нож, биговальный круг и т. д.), и те, которые этого не требуют (шпиндель, маркер), в одном файле. Макрос смены инструмента автоматически включает и отключает тангенциальную резку в зависимости от того, какой инструмент назначен какому слою из исходного импортированного файла:

Как видно на скриншоте выше, инструменты «Knife» и «Camera» назначены для двух разным слоев импортированного файла DXF. В итоге получается универсальное решение с автоматическим переключением инструмента и применением коррекций инструмента, тангенциальным управлением ножом, приоритетами инструмента и многим другим. Подробнее о процессе импорта DXF можно узнать здесь.

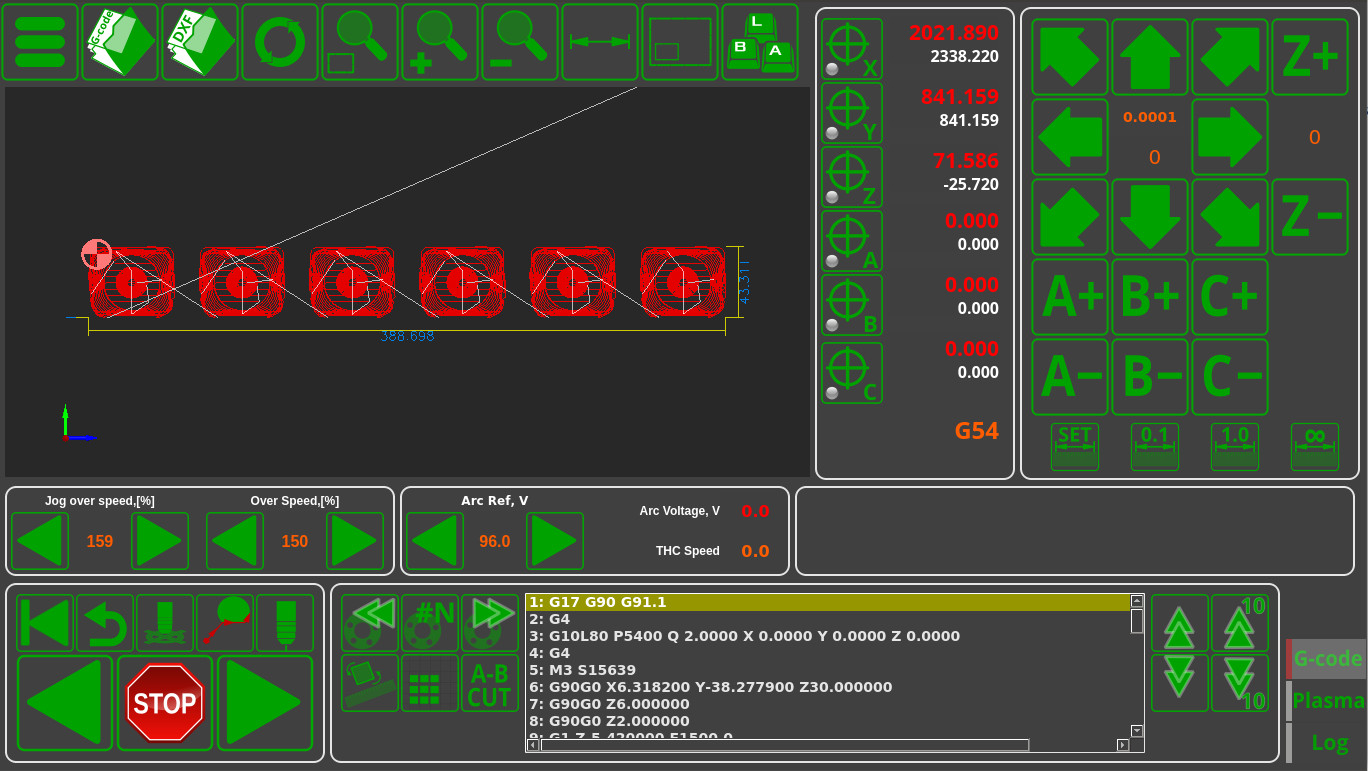

Плазменная и газовая резка

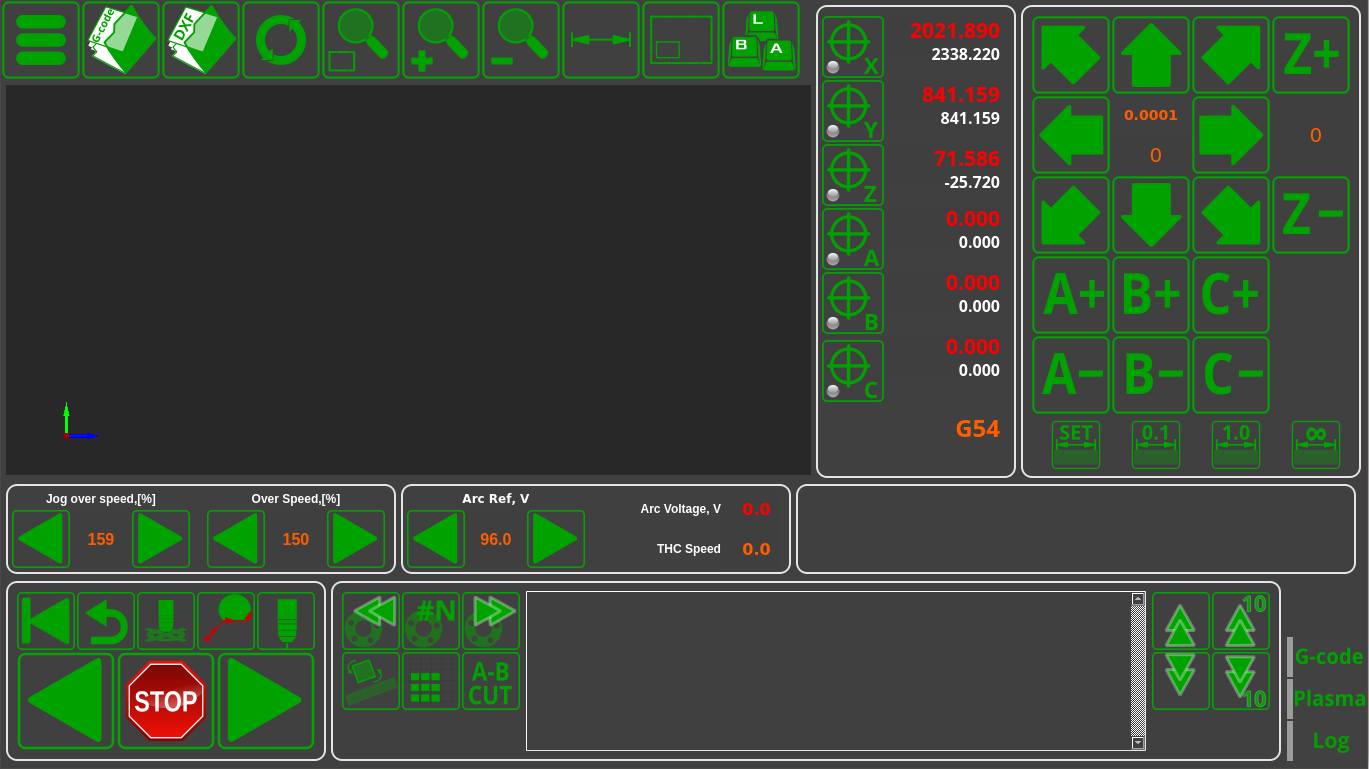

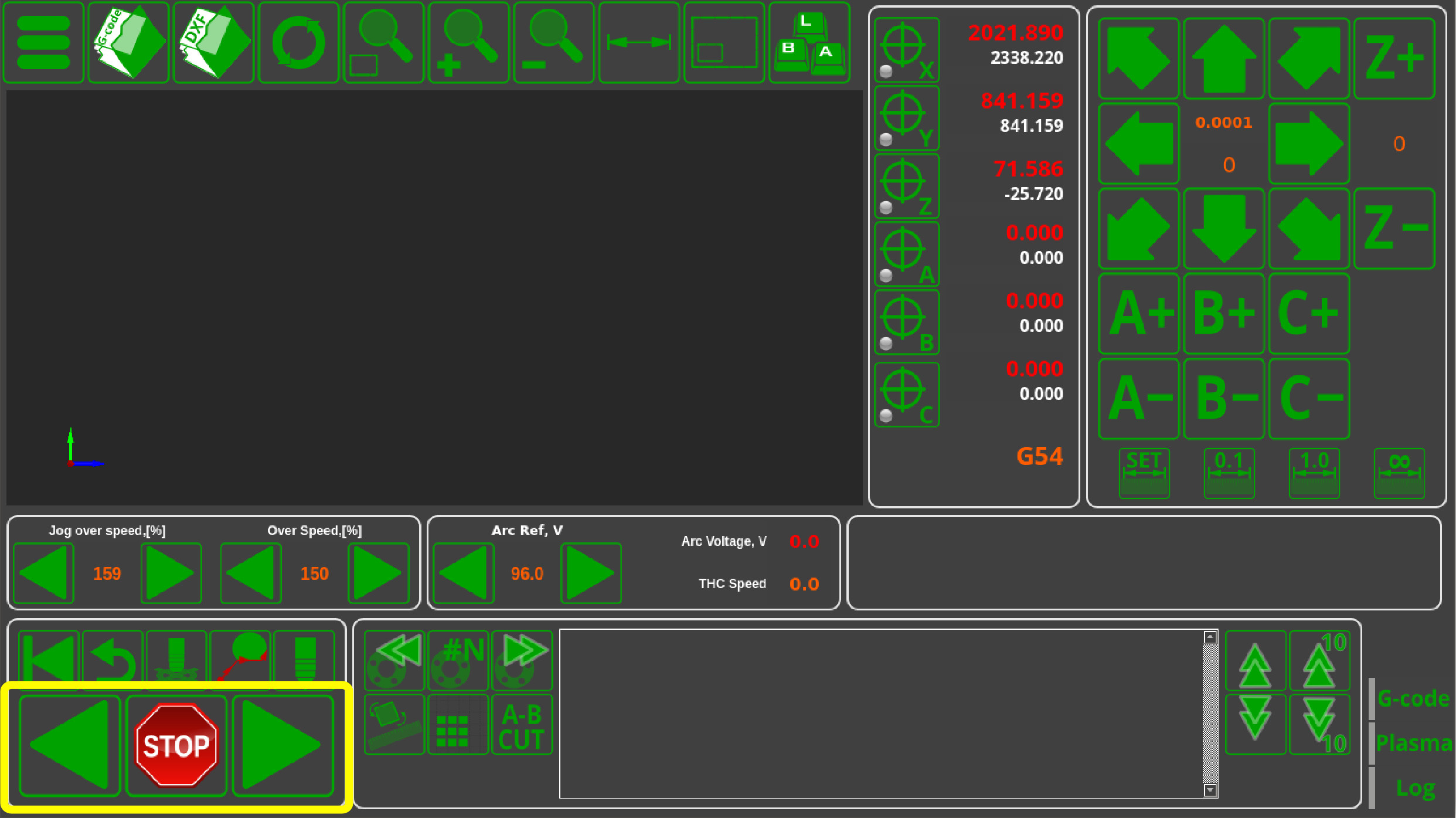

Остановка и пуск программы

Кроме того, после остановки вы можете вручную переместить резак в положение, удобное для оператора (например, для проверки плазмотрона и замены сопла или электрода), а затем вернуть резак в исходную точку остановки, нажав кнопку «Возврат».

Несмотря на свою простоту, такая функция отсутствует в некоторых основных системах ЧПУ, которые разработаны в первую очередь с учетом фрезерования (например, Mach3 или LinuxCNC).

Остановка программы с помощью датчика дуги

Эта функция аналогична описанной выше, однако программа останавливается автоматически из-за обрыва дуги плазмотрона. Программа может быть возобновлена нажатием кнопки «Пуск» после устранения причины остановки (путем очистки плазмотрона, замены сопла и т. д.).

Чертежный режим

При нажатии кнопки на пульте дистанционного управления или на экране системы управления система переключается в режим черчения. При этом будут игнорироваться команды запуска для циклов резки, начального позиционирования и пробивки. При запуске управляющей программы станок будет выполнять только холостые движения в рамках программы (также возможны движения с рабочей скоростью резания или ускоренные движения со скоростью холостого хода).

Запуск программы вперед и назад

В режиме черчения можно перемещаться по программе как вперед, так и назад. Это чрезвычайно полезно в случае, если оператору необходимо вырезать деталь из нескольких оставшихся кусков материала, и необходим холостой ход, чтобы проверить, может ли деталь поместиться в оставшееся пространство до начала фактической резки.

Быстрая перемотка для команд резки

По сравнению с методом «поиска по номеру кадра», используемым в традиционных системах ЧПУ, эта реализация работает значительно лучше с точки зрения затраченного времени и простоты эксплуатации.

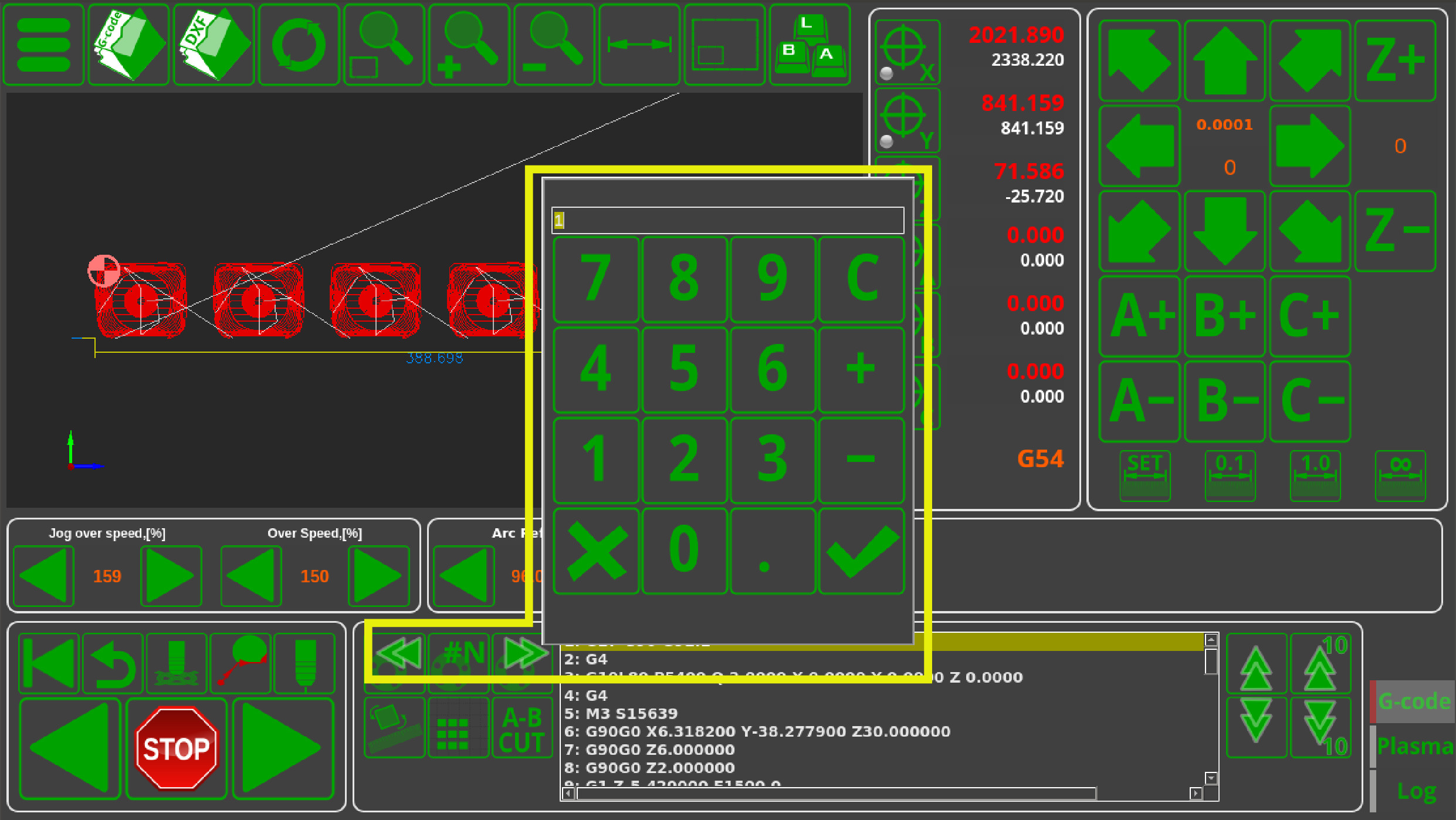

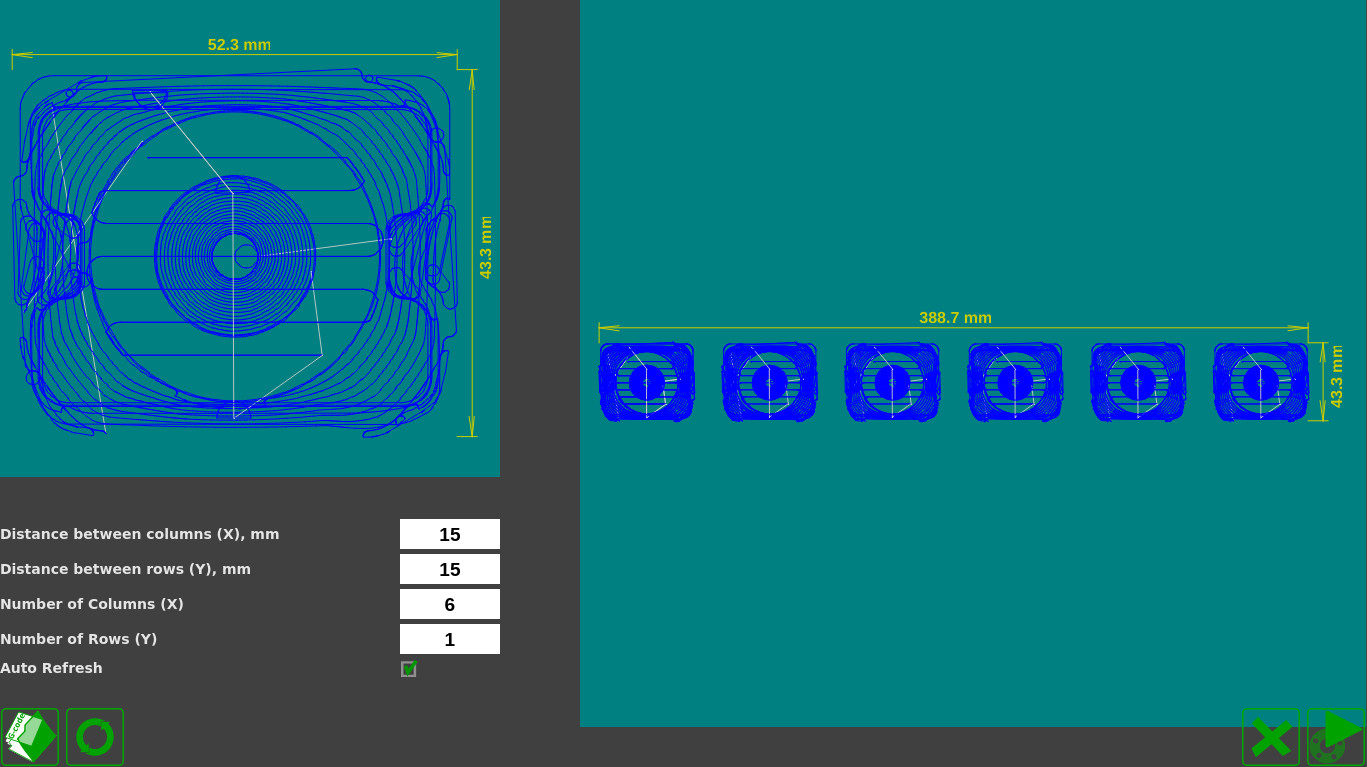

Дублирование деталей

В несколько щелчков мышью в программе myCNC можно создать несколько одинаковых деталей, задав желаемое количество деталей и расстояния между ними. Для получения дополнительной информации об этой процедуре обратитесь к данному руководству.

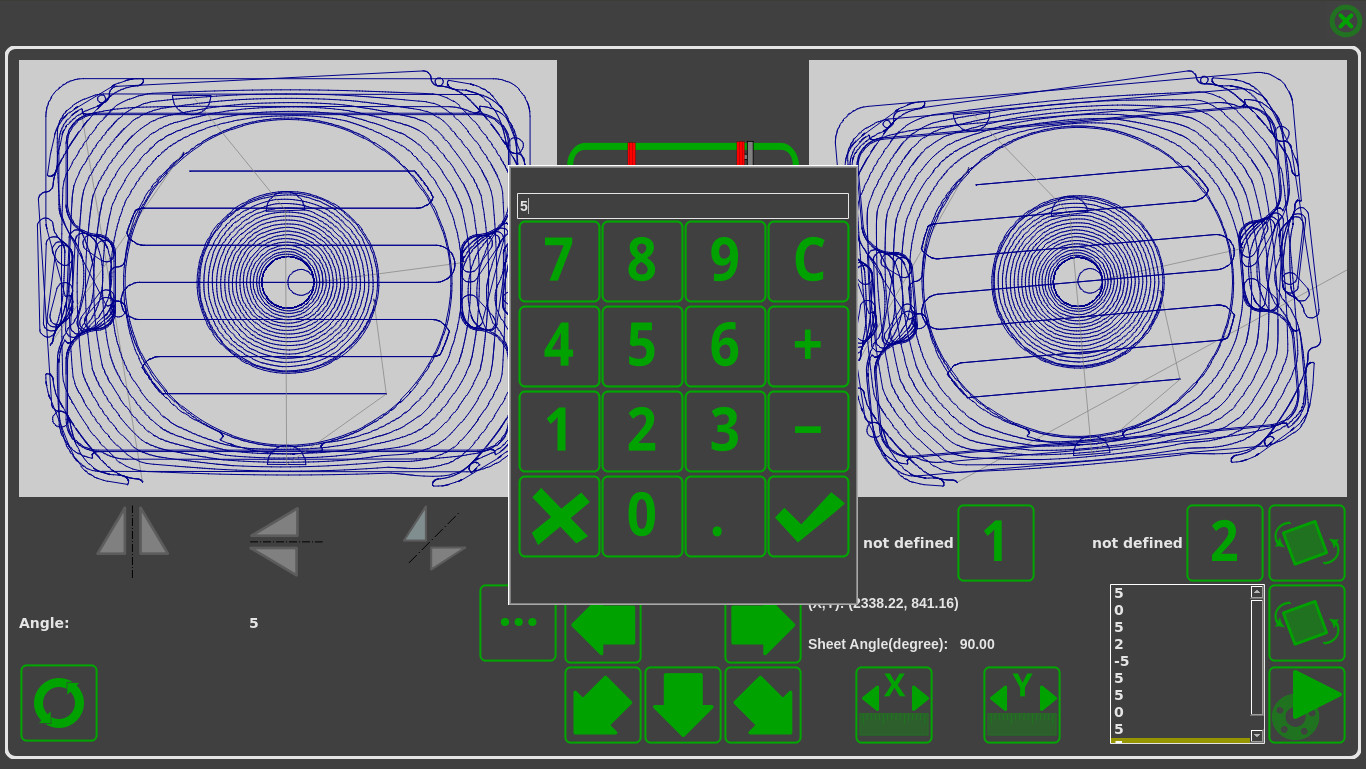

Поворот файла на определенный угол

Управляющую программу можно повернуть на угол, который необходим оператору. Это можно сделать, введя значение угла поворота вручную или позволив системе определить это значение по двум указанным точкам. Также возможно зеркальное вращение вокруг осей OX, OY и XY (x = y).

Функция вращения очень полезна в таких ситуациях, как:

-

Плотный лист, который изначально был уложен немного асимметрично, и при этом необходимо отрегулировать программу, чтобы учесть это вращение листа.

-

Использование последних оставшихся кусочков материала, которые требуют поворота или зеркального отражения детали, чтобы соответствовать программе

Резка от края листа

Это автоматически запустит процедуру поджига, после чего машина переместится в фактическое положение резки, по достижении которого она продолжит выполнение программы.

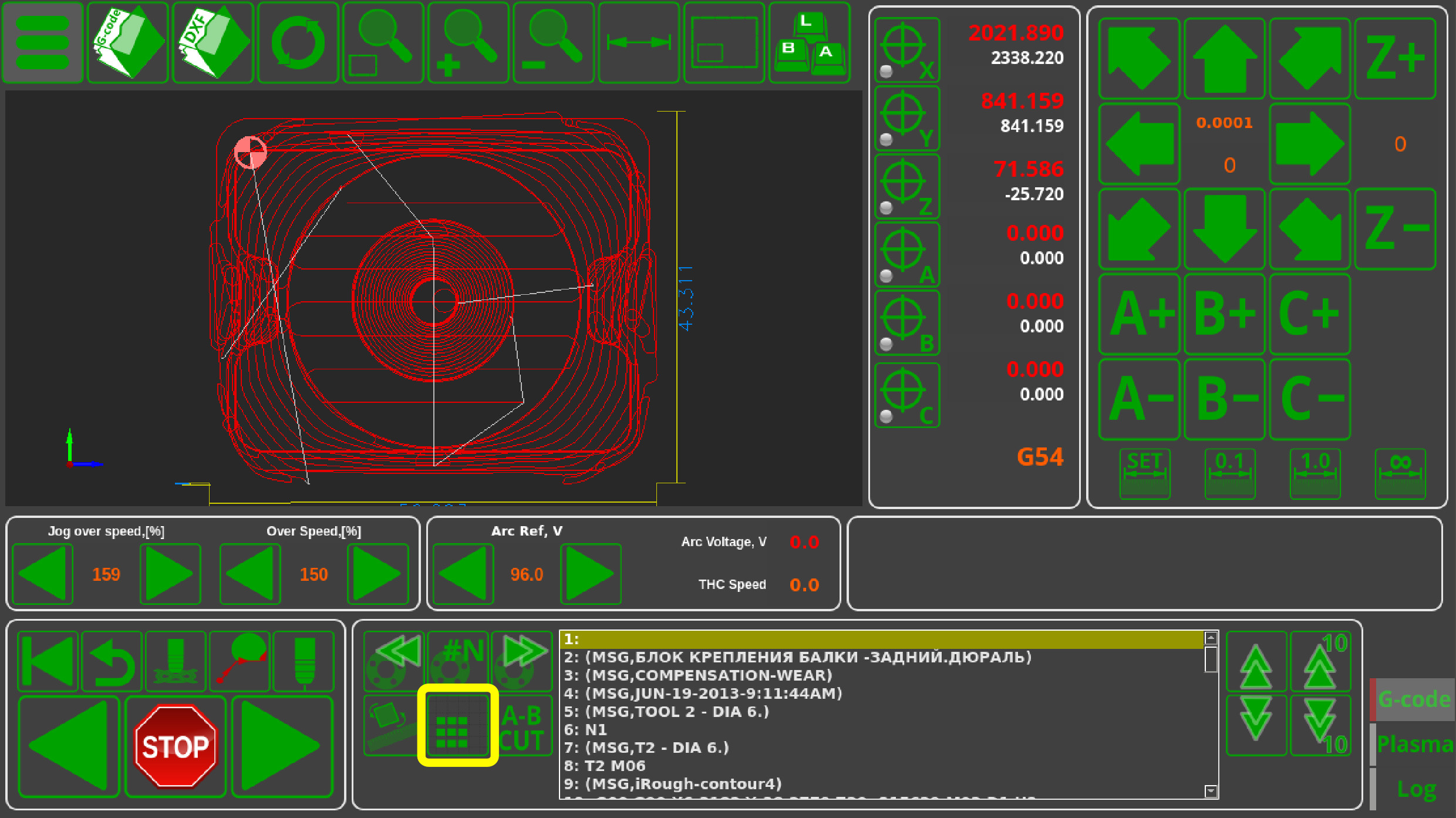

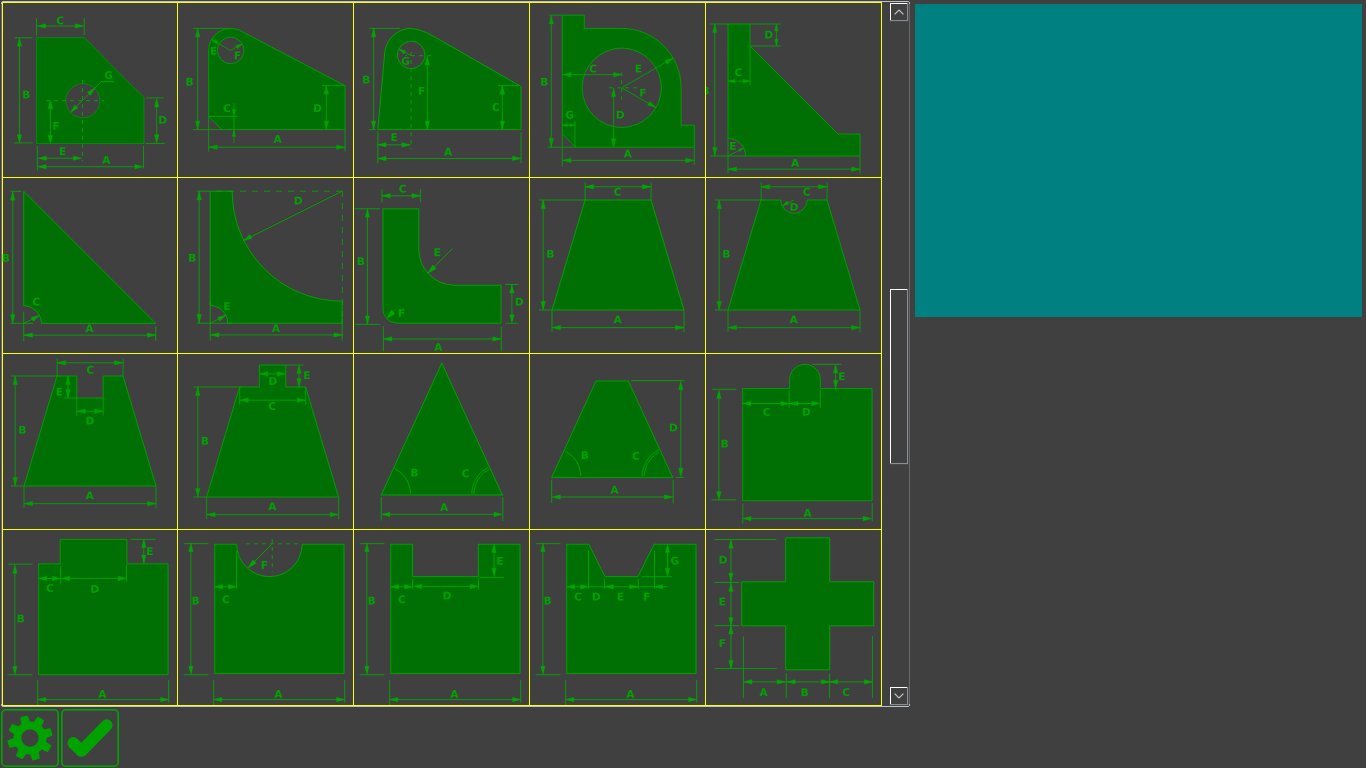

Библиотека деталей

myCNC поставляется с включенной библиотекой из более чем 70и деталей, которые можно изменять и модифицировать в соответствии со спецификациями пользователей. Параметры, которые можно изменить:

-

размер детали

-

метод резки (плазменная, газокислородная, фрезерование и др.)

-

количество деталей в ряду и общее количество деталей

-

расстояния между деталями

-

поправки на ширину инструмента

-

тип и размер реза

-

перемещение деталей на рабочем листе

Используя предоставленные функции программного обеспечения, оператор может создать простую программу управления резкой прямо на станке с ЧПУ за пару минут, без необходимости консультироваться с инженерным отделом или без использования дорогостоящего программного обеспечения CAM. В некоторых случаях пользователь может полностью отказаться от использования программного обеспечения CAM, просто используя встроенные функции библиотеки частей myCNC.

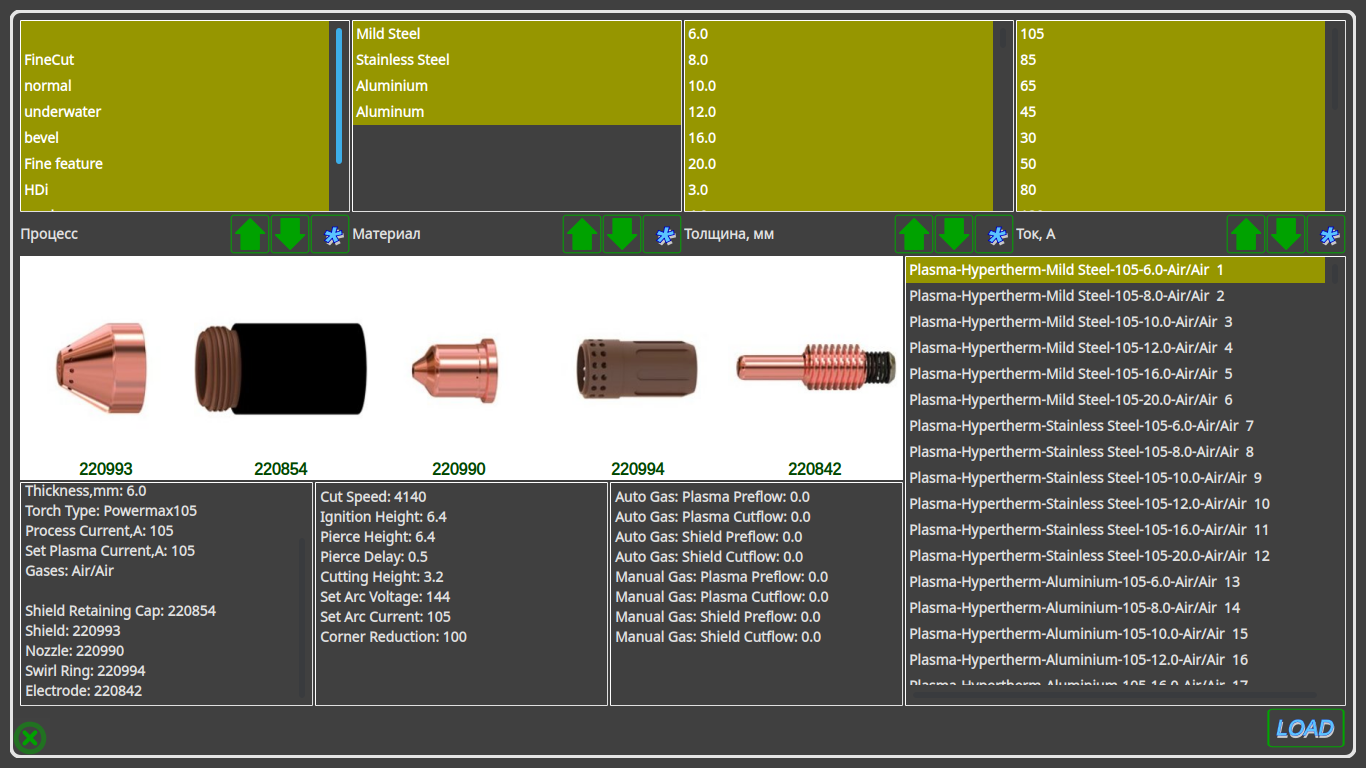

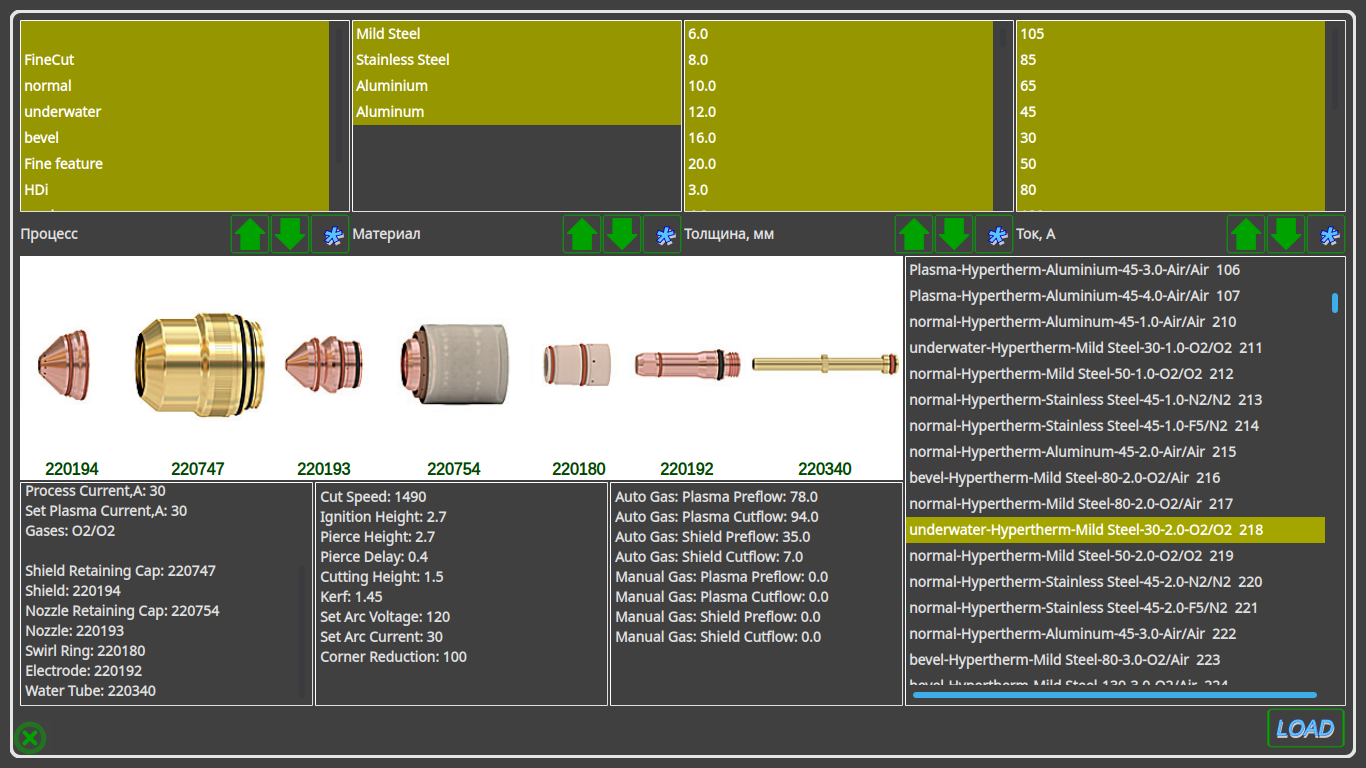

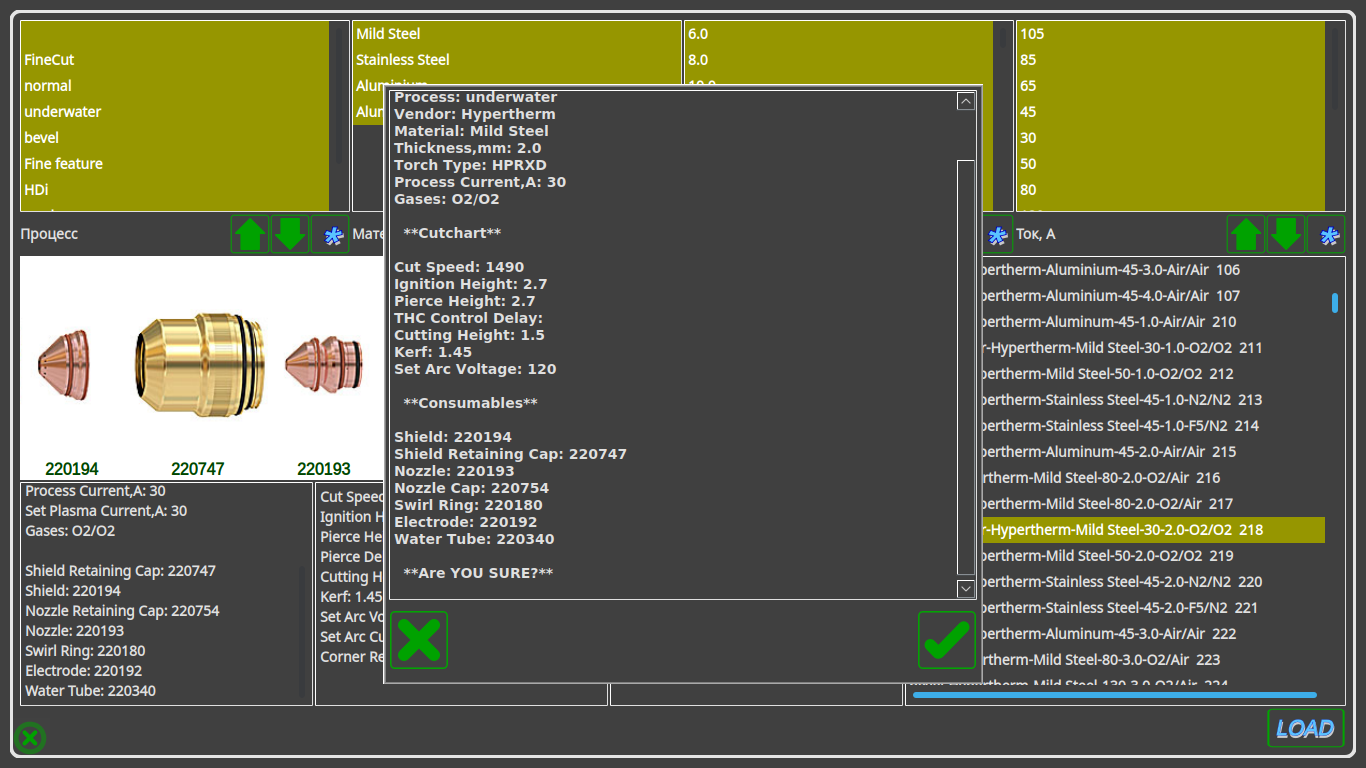

Таблицы резки

Программное обеспечение myCNC позволяет использовать таблицы для различных источников плазменной резки. Список параметров, которые оператор указывает при загрузке модуля из таблицы, можно настроить. Обычно учитываются следующие параметры:

-

материал (обычная сталь, нержавеющая сталь, алюминий, титан и т. д.)

-

толщина материала

-

напряжение

При загрузке системы управления следующие параметры будут загружены из таблиц резки (при условии, что они были введены)

-

Скорость резки

-

Высота поджига

-

Высота пробивки

-

Время пробивки

-

Высота реза (дуги опорного напряжения для THC)

-

Напряжение режущего тока

-

Величина уменьшения тока на углах траектории

-

Регулировка на ширину реза

-

Ползущая скорость (при пробивке)

-

Время езды на ползущей скорости (при штамповке)

-

Время задержки для включения отслеживания после перфорации

-

Параметры газа для ручной и автоматической консоли Hypertherm (тип режущего и защитного газов, значения газовой смеси MixGas1, MixGas2, и т.д.)

-

Расходные материалы плазмотрона в качестве вспомогательной информации для оператора станка (типы электродов, сопло, и т.д.)

THC (Контроль высоты резака)

В отличие от многих систем ЧПУ, myCNC полностью интегрирован с системой THC (контроль высоты резака). Это дает следующие преимущества:

-

Высота реза (THC контроллируется через опорное напряжение) устанавливается в самой системе ЧПУ (не на внешнем THC, как во многих других системах). Кроме того, оптимальное значение высоты реза можно загрузить из таблицы резки при выборе толщины материала.

-

В системе реализовано несколько алгоритмов предотвращения нырков плазмотрона - задержка пуска THC, упреждающее отключение THC и мгновенное отключение THC при падении скорости резки ниже заданного значения, а также во время резких скачков напряжения.